Die richtigen industriellen Verbundwerkstoffe für Ihre 3D-Projekte auswählen

Wenn Ihre 3D-gedruckten Bauteile stärker oder langlebiger sein müssen, als es herkömmliche Kunststoffe ermöglichen, ist es an der Zeit, industrielle Verbundwerkstoffe in Betracht zu ziehen. Der Einsatz dieser fortschrittlichen Materialien ermöglicht es Ihnen, funktionale Bauteile herzustellen, die stark, leicht und langlebig sind. Für alle, die im Bereich Engineering oder Produktdesign arbeiten, ist die Auswahl des richtigen Verbundwerkstoffs ein entscheidender Schritt. Das gewählte Material beeinflusst die Leistungsfähigkeit, Lebensdauer und Kosten des Bauteils. Dieser Leitfaden bietet Ihnen einen klaren und einfachen Prozess, um das beste Material für die spezifischen Anforderungen Ihres Projekts auszuwählen.

Industrielle Verbundwerkstoffe im 3D-Druck - Was steckt dahinter?

Industrielle Verbundwerkstoffe für den 3D-Druck bestehen aus zwei Hauptkomponenten: einem Basiskunststoff und einer Verstärkungsfaser. Zu verstehen, welche Funktion jede dieser Komponenten erfüllt, ist entscheidend für die richtige Materialauswahl.

Basispolymer und Verstärkungsfaser

Das Basispolymer, auch Matrix genannt, ist der Hauptkunststoff, der dem Bauteil seine grundlegende Form sowie Eigenschaften wie Chemikalien- oder Hitzebeständigkeit verleiht. Häufig verwendete Materialien sind gängige technische Kunststoffe wie Nylon (PA) oder PETG sowie Hochleistungspolymere wie PEEK, die extremen Temperaturen und aggressiven Chemikalien standhalten können.

Die Verstärkungsfaser verleiht dem Verbundwerkstoff seine hohe Festigkeit. Diese Fasern werden dem Basispolymer beigemischt, um mechanische Eigenschaften wie Steifigkeit und Schlagzähigkeit erheblich zu verbessern. Die drei am häufigsten verwendeten Fasertypen sind Carbonfaser, Glasfaser und Kevlar®.

Kurzfasern vs. Endlosfasern

Wie die Faser dem Kunststoff zugesetzt wird, hat einen entscheidenden Einfluss auf die Leistungsfähigkeit des fertigen Bauteils.

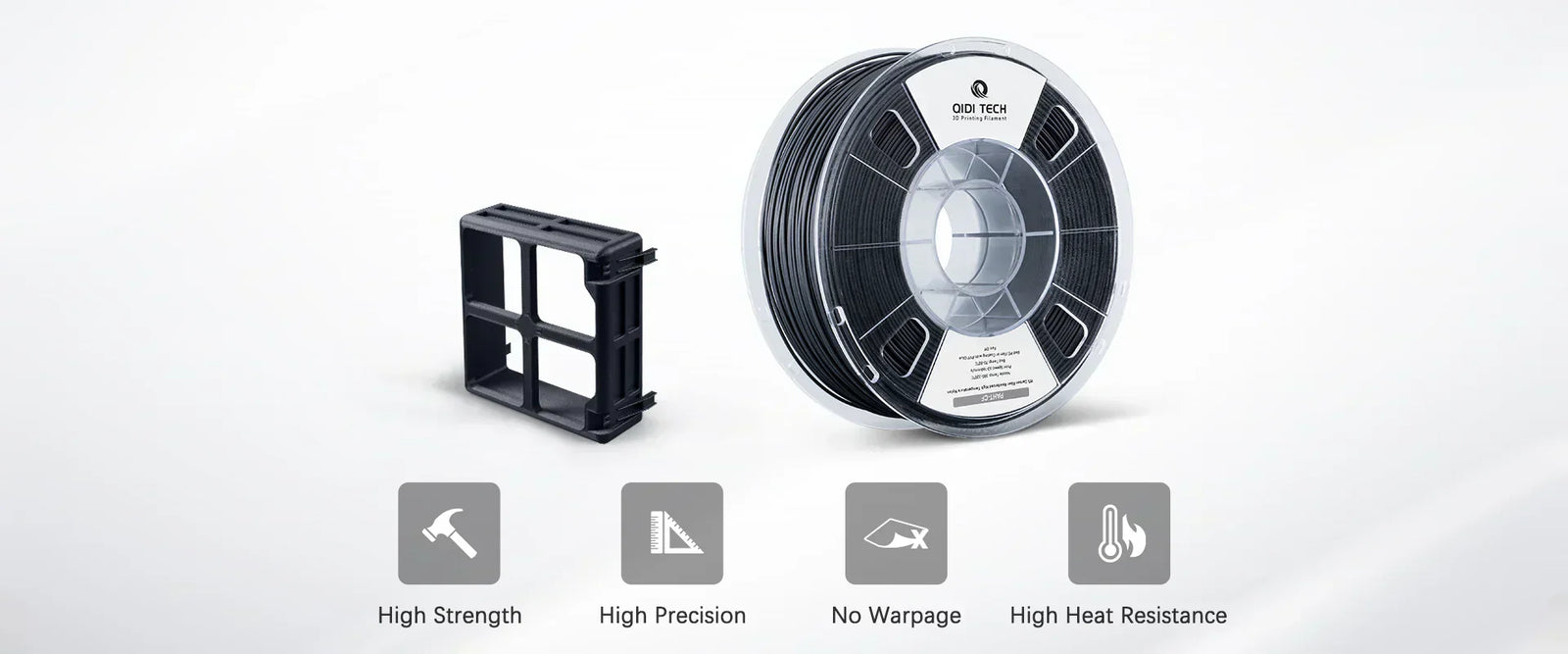

Gehäckselte Fasern sind kurze Faserstücke, die dem Kunststofffilament vor dem Drucken beigemischt werden. Beim Druckvorgang verteilen sich diese Fasern im gesamten Material, wodurch das gedruckte Teil insgesamt stärker und steifer wird als das reine Grundmaterial. Viele herkömmliche 3D-Drucker können solche Filamente verwenden, vorausgesetzt, sie verfügen über eine gehärtete Düse, die dem abrasiven Material standhält.

Kontinuierliche Fasern hingegen sind einzelne, durchgehende Stränge, die während des Druckvorgangs von einem speziellen Drucker mit einer zweiten Düse in das Bauteil eingebracht werden. Dieses Verfahren ermöglicht es, die Verstärkung gezielt dort zu platzieren, wo sie benötigt wird, und somit Teile herzustellen, die so stark wie bearbeitetes Aluminium, aber deutlich leichter sind. Genau das macht den Ersatz von Metallteilen durch 3D-gedruckte Verbundwerkstoffe möglich.

Wie man das richtige Material für 3D-Projekte auswählt

Das richtige Material ist nicht immer das stärkste - sondern das, das den Anforderungen deines Projekts auf praktische und kosteneffiziente Weise entspricht. Ein klarer Auswahlprozess hilft dabei, überdimensionierte und unnötig teure Materialien zu vermeiden.

Schritt 1: Anforderungen definieren

Zuerst sollte festgelegt werden, welche Funktion das Bauteil erfüllen soll und welchen Bedingungen es ausgesetzt sein wird. Dabei müssen die mechanischen, thermischen und chemischen Anforderungen bewertet werden.

- Mechanische Anforderungen: Dies ist oft der Hauptgrund für den Einsatz eines Verbundwerkstoffs. Betrachten Sie die Kräfte, die das Bauteil aushalten muss. Benötigt es hohe Festigkeit und Steifigkeit, um Biegung zu widerstehen, wie bei einer Halterung oder einem Fertigungslehren? Oder braucht es Zähigkeit und Schlagfestigkeit, um Stürze oder Stöße zu überstehen, was bei Greifern von Robotern häufig der Fall ist? Für bewegliche Teile sind Ermüdungs- und Verschleißbeständigkeit entscheidend.

- Thermische Anforderungen: Die Betriebstemperatur ist ein entscheidender Faktor. Die Wärmeformbeständigkeit (Heat Deflection Temperature, HDT) eines Materials zeigt an, ab wann es unter Belastung zu erweichen beginnt. Dies ist besonders wichtig für Bauteile, die in der Nähe von Motoren, in Fahrzeugen oder in heißen Fabrikumgebungen eingesetzt werden.

- Chemische und Umweltbedürfnisse: Berücksichtigen Sie die Umgebung des Bauteils. Wird es Ölen, Kühlmitteln oder anderen Chemikalien ausgesetzt sein? Bauteile für den Außenbereich benötigen UV-Beständigkeit, um ein Sprödewerden zu verhindern. Präzisionswerkzeuge erfordern eine geringe Feuchtigkeitsaufnahme, um die Maßhaltigkeit bei feuchten Bedingungen zu gewährleisten.

Schritt 2: Priorisieren Sie Ihre Anforderungen

Sobald Sie eine Liste der Anforderungen haben, entscheiden Sie, welche „Must-haves“ und welche „Nice-to-haves“ sind. Das ist wichtig, weil Sie fast immer Kompromisse eingehen müssen. Zum Beispiel bietet Kohlefaser eine hohe Steifigkeit, ist aber spröder als Kevlar®. Hochtemperatur-Kunststoffe wie PEEK sind leistungsfähig, aber deutlich teurer als Nylon. Die Priorisierung Ihrer Anforderungen hilft Ihnen, sich auf das Wichtigste zu konzentrieren und eine ausgewogene, erschwingliche Lösung zu finden.

Ein Vergleich von Verstärkungsfasern

Mit den klar definierten und priorisierten Anforderungen Ihrer Anwendung können Sie nun beurteilen, welche Verstärkungsfaser am besten geeignet ist. Jede bietet unterschiedliche Vorteile.

Kohlenstofffaser

Kohlenstofffaser ist das beste Material für Bauteile, die stark und steif, aber gleichzeitig leicht sein müssen. Deshalb eignet sie sich perfekt, um Teile für die Luft- und Raumfahrt sowie die Robotik leichter zu machen oder industrielle Werkzeuge zu fertigen, die schwerere Aluminiumteile ersetzen können. Da sie sehr steif ist, ist sie jedoch auch sehr spröde und daher nicht gut geeignet für Anwendungen, bei denen harte Stöße auftreten können. Sie ist das teuerste Material und die kostenintensivste Methode zur Verstärkung.

Glasfaser

Glasfaser ist ein starkes, langlebiges Material, das für viele Anwendungen verwendet werden kann. Außerdem ist es sehr günstig. Da es keinen Strom leitet, wird es oft für funktionale Prototypen, Gehäuse für Elektronik sowie für allgemeine Vorrichtungen und Werkzeuge eingesetzt, die stärker sein müssen als reiner Kunststoff. Kohlenstofffaser ist zwar stärker, dafür ist Glasfaser jedoch schwerer und weniger steif als Kohlenstofffaser.

Kevlar® (Aramidfaser)

Kevlar®, das aus Aramidfasern besteht, ist das beste Material für Langlebigkeit, da es sehr zäh ist und sich nicht leicht abnutzt. Es eignet sich hervorragend für Bauteile, die lange halten und nicht beschädigt werden sollen, wie z. B. weiche Spannbacken zum Halten empfindlicher Teile oder Montageelemente, die stark beansprucht werden. Allerdings ist es schwer zu schleifen oder zu bearbeiten, und seine Druckfestigkeit ist nicht so hoch wie die von Glasfaser oder Kohlenstofffaser.

Über die Materialauswahl hinaus: Praktische Faktoren für den Erfolg

Die Wahl des richtigen Materials ist nur ein Teil der Gleichung. Die Fähigkeiten Ihres Druckers, das Design Ihres Bauteils und Ihr Budget sind ebenso wichtig für den Erfolg.

Anforderungen an den 3D-Drucker

Nicht alle 3D-Drucker können diese Materialien verarbeiten. Wie bereits erwähnt, sind die gehackten Fasern abrasiv und erfordern eine Düse aus gehärtetem Stahl, um Schäden zu vermeiden. Hochtemperatur-Kunststoffe wie PEEK benötigen einen Drucker mit beheizter Bauraumkammer, um erfolgreich gedruckt zu werden. Und wenn Sie die überlegene Festigkeit der kontinuierlichen Fasern nutzen möchten, die wir besprochen haben, müssen Sie einen Drucker verwenden, der speziell mit dieser Technologie ausgestattet ist.

Design für additive Fertigung (DfAM)

Um das Beste aus einem Verbundmaterial herauszuholen, muss das Bauteil speziell dafür entworfen werden. Man kann nicht einfach ein für Metall konzipiertes Design drucken und erwarten, dass es gut funktioniert. Um die zuvor definierten Festigkeitsanforderungen zu erfüllen, muss das Design optimiert werden. Bei kontinuierlichen Fasern bedeutet dies, die Fasern entlang der Bereiche mit der höchsten Belastung auszurichten. Außerdem kann man Topologie-Optimierungssoftware verwenden, um Designs zu erstellen, die Material nur dort einsetzen, wo es wirklich nötig ist, und so das Verhältnis von Festigkeit zu Gewicht maximieren.

Budget und Produktionsvolumen

Berücksichtigen Sie schließlich die Gesamtkosten. Dazu gehören nicht nur der Preis der Materialspule, sondern auch die Druckzeit sowie der Verschleiß des Druckers. Prüfen Sie stets, ob ein kostengünstigerer Verbundwerkstoff alle Ihre „Must-have“-Anforderungen erfüllt, bevor Sie sich für eine teurere, leistungsstärkere Option entscheiden.

Starten Sie Ihre 3D-Projekte mit einem klaren Plan!

Der Weg zu einem hochwertigen Verbundbauteil ist ein Prozess mit durchdachten Schritten. Er beginnt mit einem klaren Verständnis der Anforderungen Ihres Projekts. Indem Sie zuerst Ihre Bedürfnisse definieren, können Sie die unterschiedlichen Vorteile von Materialien wie Kohlenstofffaser, Glasfaser und Kevlar® effektiv vergleichen. Wenn Sie zudem Ihren Drucker, Ihre Designstrategie und Ihr Budget berücksichtigen, verwandeln Sie eine Vermutung in eine fundierte ingenieurtechnische Entscheidung. Dieser praxisorientierte Ansatz stellt sicher, dass das von Ihnen gefertigte Bauteil zuverlässig, effektiv und sinnvoll für Ihr Projekt ist.

Q2

Q2

Plus 4

Plus 4

QIDI Box

QIDI Box

Q1 Pro

Q1 Pro

X-Max 3

X-Max 3

Tech I-Fast

Tech I-Fast